Extension du Port de Ras Al Khaimah, Émirats Arabes Unis

ESC a été l'un des principaux fournisseurs du développement du port de Ras Al Khaimah, l'une des principales portes d'entrée industrielles des Émirats arabes unis. ESC a fourni plus de 3 000 tonnes de palplanches, des pieux H avec connecteurs, des tirants et pendant la durée du développement. Le succès de l'ESC peut être attribué à sa conception unique de palplanches, ses capacités de production locales et internationales, ses prix compétitifs et son excellent service client. Les ingénieurs d'ESC ont effectué des calculs de vérification de conception complets selon les normes britanniques, ce qui a été entièrement accepté par le consultant du propriétaire.

Ces projets ont couvert un calendrier de 4 ans allant de 2005 à fin 2008. Tous les projets ont été réalisés avec le même contractant Athena SA.

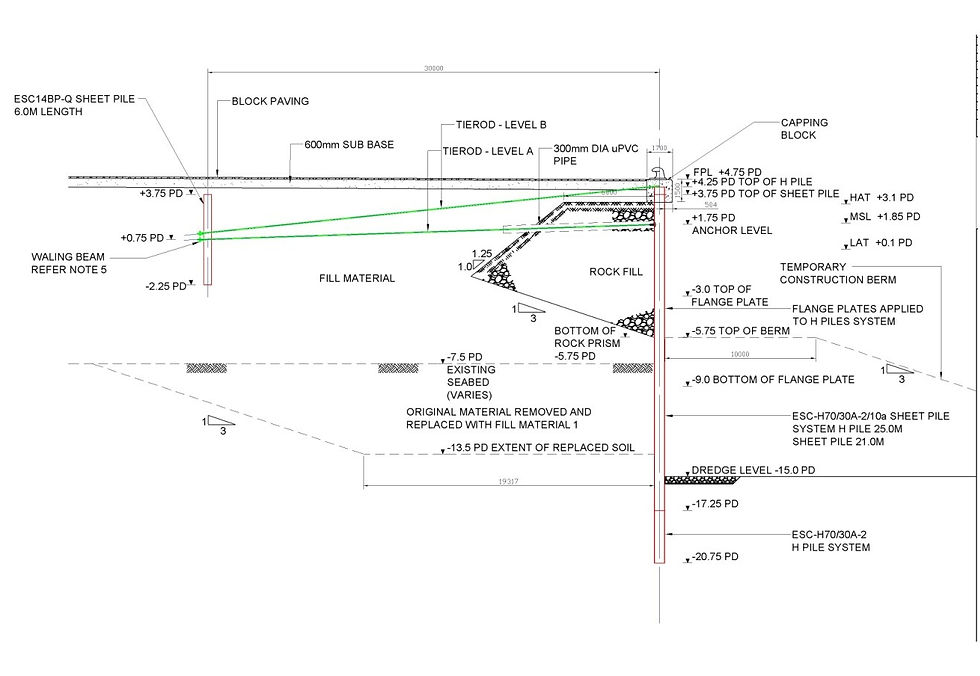

Le développement du port de Ras Al Khaimah est situé à Ras Al Khaimah, aux Émirats arabes unis. Un port existant doit être agrandi en récupérant des terres derrière un mur de palplanches permanent. La conception proposée est un mur de palplanches principal attaché à un mur d'ancrage de palplanches plus petites.

ESC a proposé d'utiliser des palplanches fabriquées à froid ESC pour le mur principal et le mur d'ancrage. Tous les paramètres ont été fournis par le client en termes de capacité requise.

L'ESC a couvert les domaines suivants:

-

Exigences et spécifications des palplanches

-

Conception de la corrosion

-

Calcul du module de palplanches

-

Détail de connexion de palplanches et système d'arrimage

Les conceptions entreprises dans tous ces projets étaient conformes aux normes britanniques pertinentes.

La palplanche proposée pour le mur principal était une pile sur mesure spécialement adaptée à ce projet. La palplanche a été construite dans un style modulaire qui permet de varier l'épaisseur de la plaque pour s'adapter à différents niveaux de contrainte et zones de corrosion.

Des calculs complets de la dérivation du module de section pour le pieu personnalisé ESC46A (6059) et le pieu standard ESC18A ont été fournis au client et à ses ingénieurs. Tous les calculs ont été effectués conformément aux directives énoncées dans la norme BS 5950 partie 5. Les pieux en acier ont été fabriqués et livrés conformément aux exigences énoncées dans la norme BS EN 10249 parties 1 et 2. Les spécifications de l'acier suivent celles énoncées dans la norme BS EN 10025: 1993 . Tous les pieux contenaient des éléments soudés. La procédure de soudage a été conçue et approuvée par des organismes de certification accrédités (Lloyds) pour assurer un transfert de résistance complet à travers le joint soudé.

Exigences de Revêtement (Phase IA et Autres)

Le revêtement spécifié pour les palplanches était destiné au sablage, suivi de 50m d'apprêt puis de 400m de peinture époxy au goudron de houille. Le revêtement a été appliqué sur toute la surface avant et à deux mètres de la surface arrière des pieux du mur principal uniquement.

ESC sera utilisé un produit appelé JotaCoat 550 pour tous les travaux de peinture. ESC travaille en étroite collaboration avec le fabricant de peinture Jotun et a développé une spécification de peinture conçue pour s'adapter aux environnements à forte corrosion.

Conception de la Corrosion (Phase IA et Autres)

La spécification pour la conception de la corrosion est que la palplanche doit avoir une capacité de moment de conception de 616 kNm / m après une période de trente ans. Le revêtement ne devait pas être pris en compte dans ce calcul.

Les taux de corrosion variaient le long de la longueur du pieu selon les zones de corrosion. De même, les moments le long de la pile varieront avec le moment maximum requis se produisant approximativement à mi-chemin entre le point d'ancrage et le niveau de dragage. L'objectif de la conception anticorrosion était donc de garantir que la capacité de moment dans cette zone soit d'au moins 616kNm / m après trente ans.

ESC a effectué les calculs de conception alternative pour le compte du contractant (Athena SA) et les a soumis pour approbation au client (gouvernement RAK) et à leur consultant (Gibb Ltd). ESC a fourni tous les dessins et détails techniques pertinents pour tous les projets. Une fois l'approbation obtenue, la fabrication a été effectuée dans l'usine ESC pour livraison sur le site.

Les taux de corrosion indiqués dans la norme BS 6349 Structures maritimes Partie 1: Code d'usages pour les critères généraux (tableau 25) ont été adoptés.

Comme toujours, le personnel de l'ESC était sur place pour assister Athena SA au début du processus d'installation. Plusieurs recommandations ont été faites concernant les guides d'empilage et les processus de manutention. L'ESC a fourni des manilles de levage Dawson efficaces qui ont contribué à augmenter la productivité de l'installation, tout en assurant une sécurité maximale pendant le processus.

Gamme de Produits ESC

-

Palplanche ESC 46A Grade S355JOC x longueur 16,5 m (2414 tonnes)

-

ESC18A Palplanche S275JR Gradex longueur 3m pour le mur d'ancrage (283 tonnes)

-

ESC Pile Shoes (451 unités)

-

ESC H60 / 30B-2 King H Piles (136 tonnes)

-

Tirants, bagues et supports (113 tonnes)

Profil du Sol

Le fond marin existant se situait entre environ -2,0 EL et +1,0 EL au voisinage du mur proposé. Les activités de remplissage ultérieures ont permis de récupérer la zone à environ +3,0 EL. Le matériau de remplissage est un gravier sableux dense à très dense avec des galets et des rochers.

Le fond marin d'origine est une couche de sable limoneux moyennement dense à très dense, recouvrant une couche de gravier limoneux moyennement dense à très dense avec des bandes de grès jusqu'à 8,0 m d'épaisseur.

Sous la couche de gravier se trouvent des poches de sables moyennement denses à denses, recouvrant une couche de sable très dense avec des bandes de grès à environ -13,0EL.

Les tirants pour la Phase IA-Extension ont été fournis par Dextra Manufacturing sous la direction et la conception de l'ESC. Les tiges fournies étaient M60 mm en acier de grade 700 d'une longueur allant jusqu'à 24,6 mètres. Les tirants étaient enveloppés dans du ruban Denso avant l'installation.

Détails d'Installation

L'installation a été effectuée en plantant les palplanches dans un cadre de pieux et en conduisant au refus avec un vibro-marteau ICE 815. Les pieux ont ensuite été entraînés au niveau final requis à l'aide d'un marteau hydraulique IHC S90, avec un casque de pieu.

Photos du Projet